减少窑内过量空气是降低能耗的重要方法,但数百支烧嘴保持合理的工作状态同样是节能的基础。分区调节可以让整个区域的空燃比例保持在合理范畴,单只烧嘴的调节由于工作量巨大,成为现场几乎无法完成的工作。

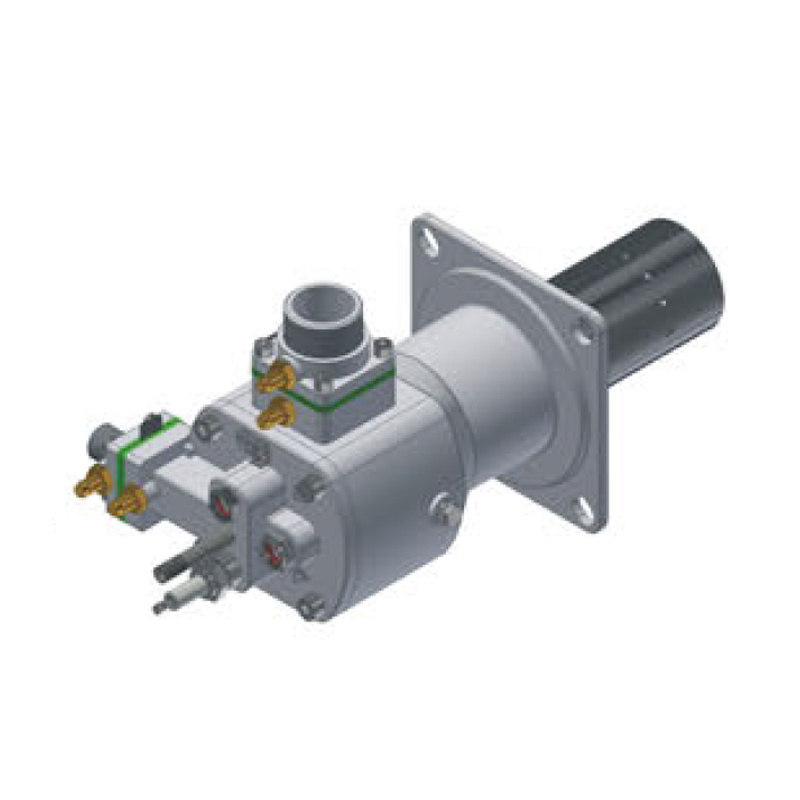

A-UTO自动调节烧嘴为一款能自动控制空燃比例的专用烧嘴,可以保证每只烧嘴都能自行保持最佳的燃烧状态。烧嘴功率为5-60KW,由燃气压力驱动,预先设定空燃比例,之后烧嘴将根据燃气流量自动匹配相应的空气流量。助燃风最高使用温度250度,空燃比可调整,最小开度可调整。一次性调校完成后便可以自动运行。

A-UTO自动调节烧嘴还可与碳化硅一起组装使用,可使用预热空气(250C以下)。

由于现代隧道窑、辊道窑产量越做越大,窑体越做越宽、越做越长,仅在原有窑体上提高烧嘴功率和增加烧嘴数量将造成炉内气流恶化、炉内压力控制失衡,炉温均匀性较差,影响产品质量,而且燃烧产物中氮氧化物含量非常高,对环境有较大的污染。A-IFGR回流式低氮烧嘴则有效解决上述现有技术的陶瓷烧嘴问题,提供一种回流式陶瓷烧嘴,实现炉内烟气多维立体循环,提高炉温均匀性,改善控制炉压,降低火焰温度,抑制氮氧化物生成,减少氮氧化物排放,提升加热质量,降低能耗。

1、平面火焰的形成不在依赖气动力学设计,因此,不受气体压力参数波动的影响,在任何条件下均不会发生火焰直接冲击工件的情形,保持稳定、高效的辐射加热性能:

2、专利技术研发的火焰射流可以根据用户需求设计不同的火焰厚度、直径,更好的控制火焰的定向传热效果;

3、可以使平焰烧嘴具备高速火焰性能,有强大的炉气卷吸能力,促进炉内温度均匀分布;

4、具有更低的NOx排放水准。

5、有效避免烧嘴结渣掉落污染工件,这一点对陶瓷产品尤为重要

A-DG烧嘴在NG和LPG两种气体直接切换时,操作安全性、效率、性能和氮化物排放等参数无显著变化。在实际生产中,用户可以根据实际条件从气源稳定、燃料品质、燃料价格等方面选择更有利的燃料;当条件发生变化时可以直接切换燃料,无需过多的改动控制系统。

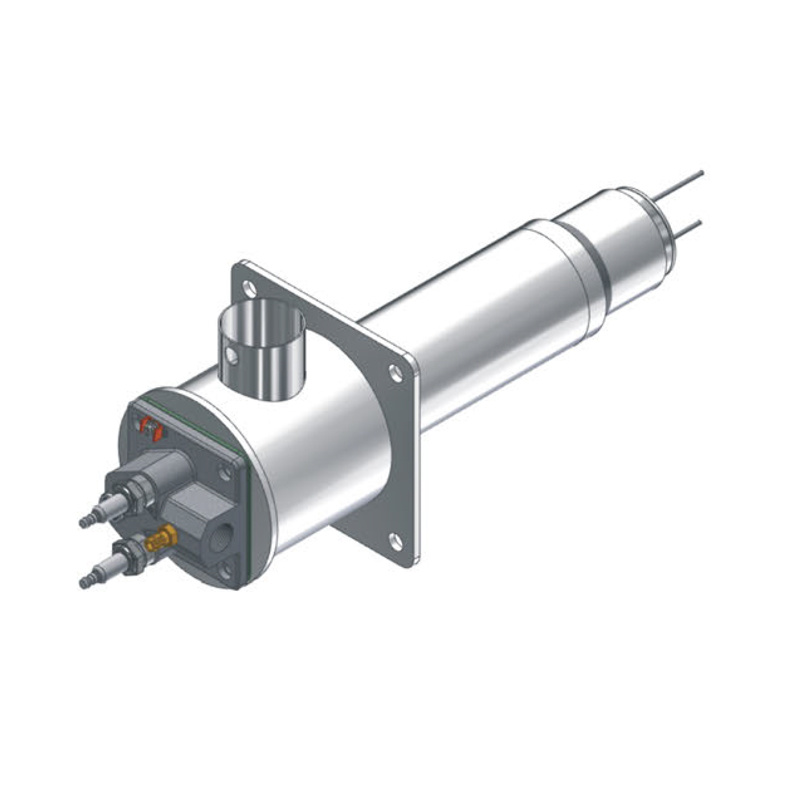

现代超高温隧道窑窑内温度高达1750-1900C,烧嘴要在1000C左右的高温环境下长期工作,使用普通的烧嘴经常结焦灭火,烧坏烧嘴头。超高温隧道窑烧嘴则有效解决了这些问题,是一种节能型高温性能优良的产品。

超高温隧道窑烧嘴燃烧头和火管均采用耐高温、抗氧化的不锈钢材料,可以在不设置冷却装置的情况下,1000C以上的高温条件下长期工作。

在原有翅片套管初级换热器基础上,为进步增强烟气余热回收能力,降低燃料成本,增加了辅助热回收系统,使燃料利用效率提高到90%以上,已接近蓄热式热回收系统的水平,但结构更简单、成本更低、占用空间更小、更好的维护性能。因此,与蓄热式燃烧器相比具有更高的性价比。

适用于天然气、高炉煤气、混合煤气、城市煤气等燃料的燃烧火焰具有直焰、平焰等多种形式可安装在侧墙、炉顶等结构上。蓄热体材质有蓄热小球、蜂窝体可选采用点火枪点火,点火枪+烧嘴双火检模式。广泛应用于熔铝炉、台车/室式加热炉及热处理炉上。

A-RC一体化蓄热式烧嘴摆脱了传统蓄热燃烧系统的基本概念一一双燃烧器+双蓄热室结构。由于采用独特的燃烧换热技术方式,将对偶蓄热、燃烧、换向系统集成为一体,成为一台可独立工作、高度集成、高技术、划时代的蓄热式燃烧器。

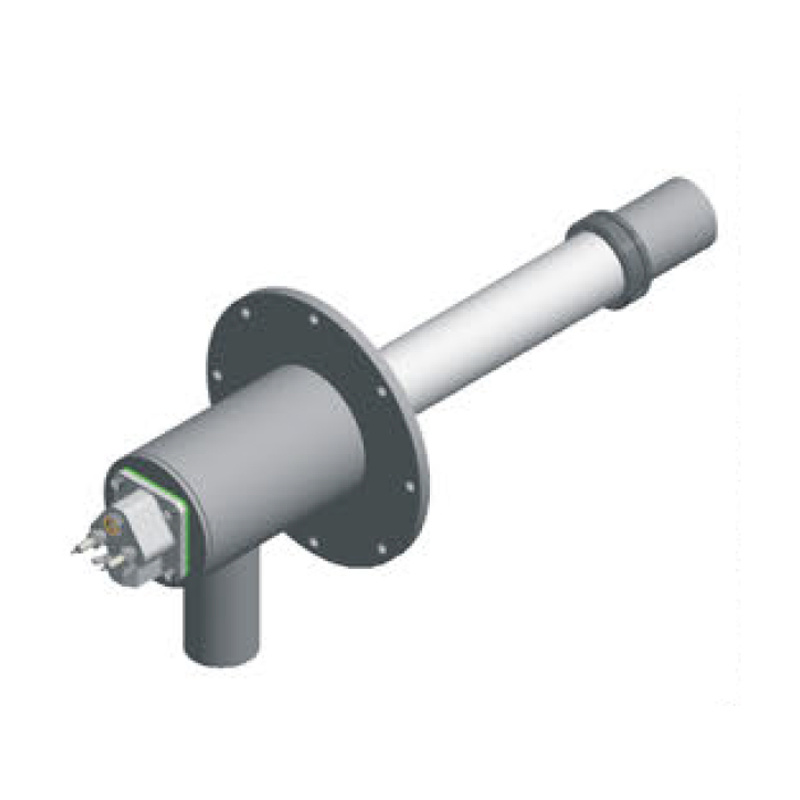

A-GCWR辐射管烧嘴专用于U型或者W型辐射管场景,提供低氮排放、温度均匀的火焰。调整排烟位置的抽力达到调整火焰长度,配套使用的高效换热器起到热回收的效果。

A-GCWR辐射管烧嘴有一定的火焰调节能力可以配合多种不同规格的辐射管使用。A-GCWR辐射管烧嘴采用多级空气分区域燃烧技术大幅度降低了NOx排放。

火焰长度可达五米,温度更均匀;高效的预热回收,炉温950C时,排烟温度可以降低至450C,更节能烟气循环,排放更低;

换热器可选择外形结构,适用于多种热处理炉;可选额定功率为90KW及180KW;

A-HMF高动量低氮烧嘴能适应高速、大负荷、敞焰条件下的工况要求,提供超低氮排放、高速、大搅拌能力和炉气循环率的火焰。

高速射流以较高的速度离开烧嘴,优化对流热传递。A-HMF高动量低氮烧嘴采用先进的空气动力学稳焰技术,可以保证在严重偏离理论空气量、低炉温状态下火焰稳定和可靠点火。A-HMF高动量低氮烧嘴采用多级空气、燃气分级、分区域燃烧技术大幅度降低了NOx排放。

A-EGR-HMF燃烧器系列为喷嘴混合式燃烧器采用多个豆英式空气喷嘴,允许燃烧高过量空气。特殊的气体射流设计产生高动量火焰。即使空气过量,也能获得非常稳定的燃烧。由于高动量火焰在炉中引发强烈的炉气搅拌作用,实现加热的充分均匀化

A-EGR-HMF燃烧器超稳定气动稳焰技术,允许使用超过量空气燃烧,输出低温火焰,可以使炉温控制到更低的的程度。

中文

中文