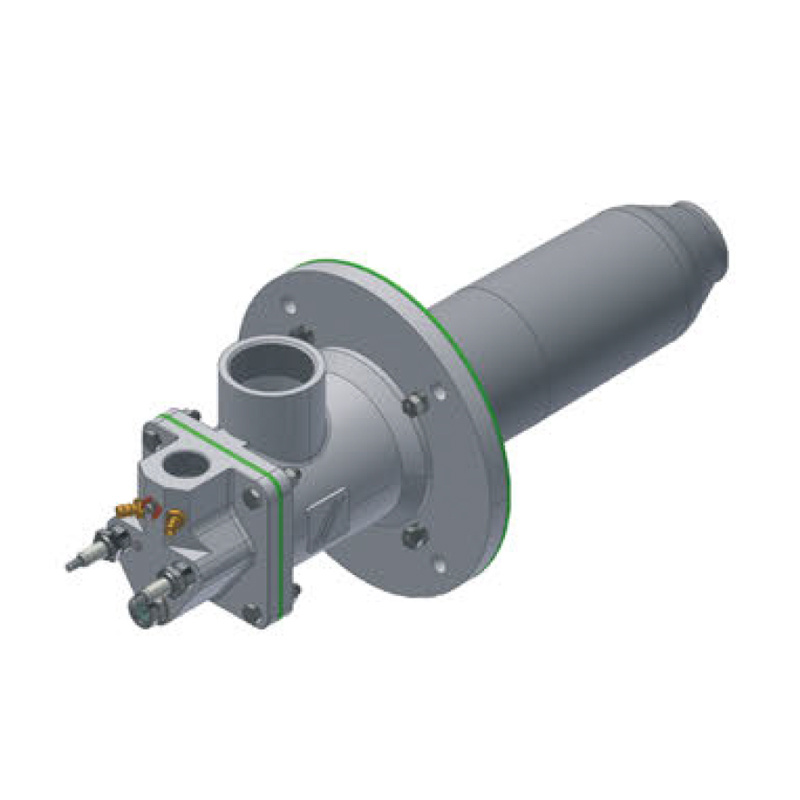

加热方式:直接加热或间接加热

控制方式:间歇式/连续式

热风温度:200/450℃火焰形状:直焰(长焰H/短焰R)、平焰K

适用燃气种类:天然气、液化气、城市煤气、焦炉煤气

火焰出口速度:低速、中速、高速

安装方式:侧墙/炉顶

烧嘴结构:模块化设计,便于更换配件

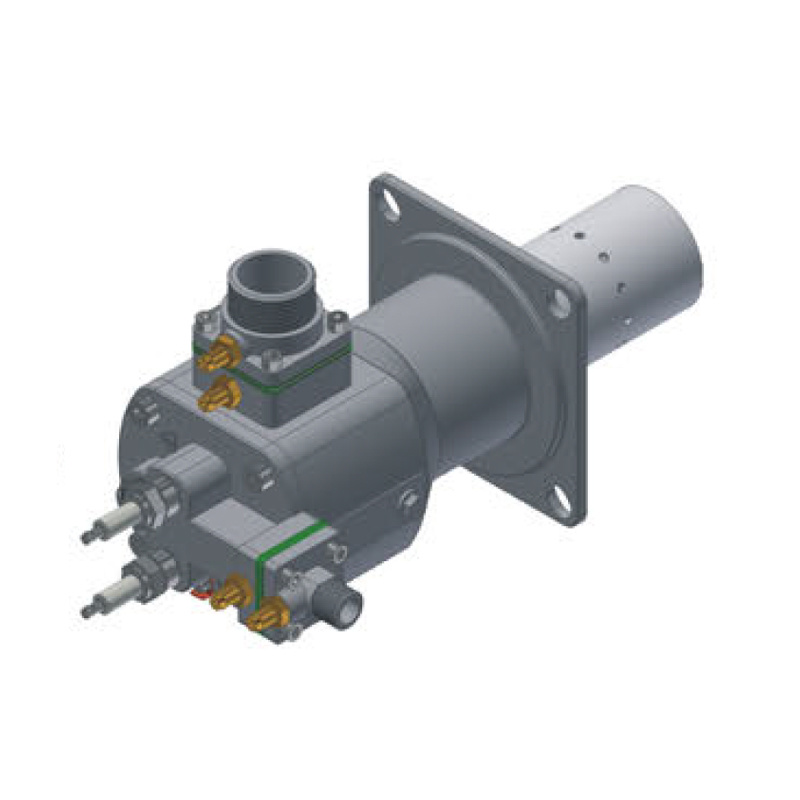

加热方式:直接加热或间接加热控制方式:间歇式/连续式

热风温度:200/450℃

火焰形式:直焰(长焰/短焰)

适用燃气种类:天然气、液化气、城市煤气、焦炉煤气

使用方式:结合碳化硅,无需搭配烧嘴砖使用

火焰出口速度:中速、高速

安装方式:侧墙/炉顶烧嘴结构:

模块化设计,便于更换配件

烧嘴与换热器集成一体,节省外置配件成本。高效换热,与传统常规烧嘴相比,能耗更低烧嘴内部采用空气分级燃烧设计,降低NOx生产量。高速喷出的高温烟气会在炉膛内起到烟气回流和搅拌作用,使炉内温度分布均匀。炉内产生的烟气可以通过烧嘴本身的排烟系统排出,炉内无需另外配备排烟系统。可明火直接加热或通过辐射管间接加热工件,使用场合宽广。

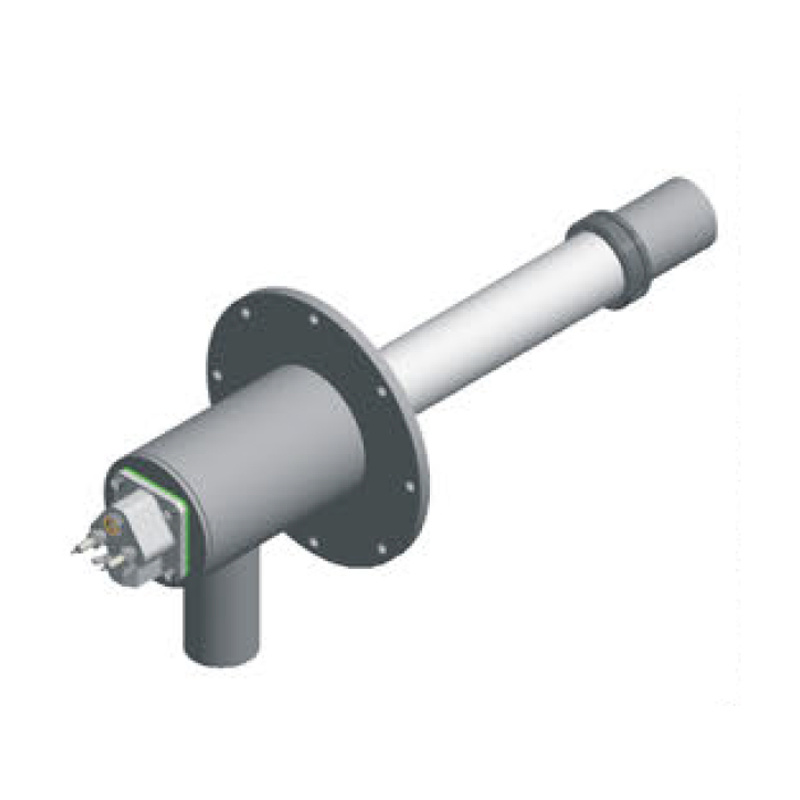

加热方式:直接加热,助燃风常开。

点火/检测方式:单电极点火检测。

安装方式:法兰连接。

烧嘴结构:模块化设计,便于维护

应用场合:蓄热式烧嘴点火用/小功率明火炉

火焰特性:火焰刚性强,不易被主烧嘴影响导致熄火

减少窑内过量空气是降低能耗的重要方法,但数百支烧嘴保持合理的工作状态同样是节能的基础。分区调节可以让整个区域的空燃比例保持在合理范畴,单只烧嘴的调节由于工作量巨大,成为现场几乎无法完成的工作。

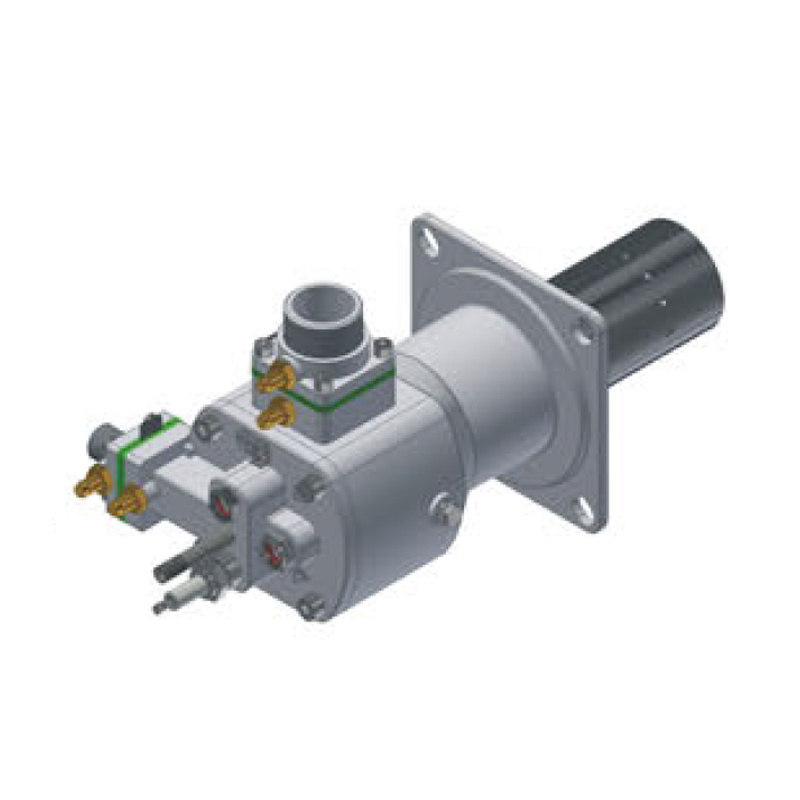

A-UTO自动调节烧嘴为一款能自动控制空燃比例的专用烧嘴,可以保证每只烧嘴都能自行保持最佳的燃烧状态。烧嘴功率为5-60KW,由燃气压力驱动,预先设定空燃比例,之后烧嘴将根据燃气流量自动匹配相应的空气流量。助燃风最高使用温度250度,空燃比可调整,最小开度可调整。一次性调校完成后便可以自动运行。

A-UTO自动调节烧嘴还可与碳化硅一起组装使用,可使用预热空气(250C以下)。

由于现代隧道窑、辊道窑产量越做越大,窑体越做越宽、越做越长,仅在原有窑体上提高烧嘴功率和增加烧嘴数量将造成炉内气流恶化、炉内压力控制失衡,炉温均匀性较差,影响产品质量,而且燃烧产物中氮氧化物含量非常高,对环境有较大的污染。A-IFGR回流式低氮烧嘴则有效解决上述现有技术的陶瓷烧嘴问题,提供一种回流式陶瓷烧嘴,实现炉内烟气多维立体循环,提高炉温均匀性,改善控制炉压,降低火焰温度,抑制氮氧化物生成,减少氮氧化物排放,提升加热质量,降低能耗。

1、平面火焰的形成不在依赖气动力学设计,因此,不受气体压力参数波动的影响,在任何条件下均不会发生火焰直接冲击工件的情形,保持稳定、高效的辐射加热性能:

2、专利技术研发的火焰射流可以根据用户需求设计不同的火焰厚度、直径,更好的控制火焰的定向传热效果;

3、可以使平焰烧嘴具备高速火焰性能,有强大的炉气卷吸能力,促进炉内温度均匀分布;

4、具有更低的NOx排放水准。

5、有效避免烧嘴结渣掉落污染工件,这一点对陶瓷产品尤为重要

A-DG烧嘴在NG和LPG两种气体直接切换时,操作安全性、效率、性能和氮化物排放等参数无显著变化。在实际生产中,用户可以根据实际条件从气源稳定、燃料品质、燃料价格等方面选择更有利的燃料;当条件发生变化时可以直接切换燃料,无需过多的改动控制系统。

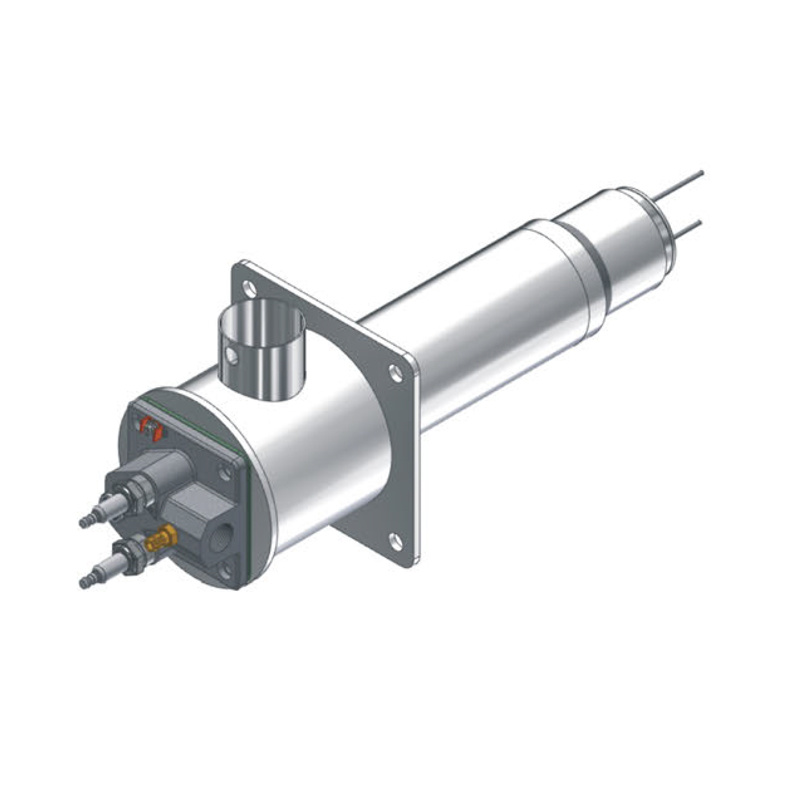

现代超高温隧道窑窑内温度高达1750-1900C,烧嘴要在1000C左右的高温环境下长期工作,使用普通的烧嘴经常结焦灭火,烧坏烧嘴头。超高温隧道窑烧嘴则有效解决了这些问题,是一种节能型高温性能优良的产品。

超高温隧道窑烧嘴燃烧头和火管均采用耐高温、抗氧化的不锈钢材料,可以在不设置冷却装置的情况下,1000C以上的高温条件下长期工作。

在原有翅片套管初级换热器基础上,为进步增强烟气余热回收能力,降低燃料成本,增加了辅助热回收系统,使燃料利用效率提高到90%以上,已接近蓄热式热回收系统的水平,但结构更简单、成本更低、占用空间更小、更好的维护性能。因此,与蓄热式燃烧器相比具有更高的性价比。

中文

中文